高意匠性を備えた、環境に優しいペットボトル「Complex Bottle」の開発者

- X(旧Twitter)にポスト(別ウインドウで開く)

- メール

- URLをコピー

- 印刷

目次

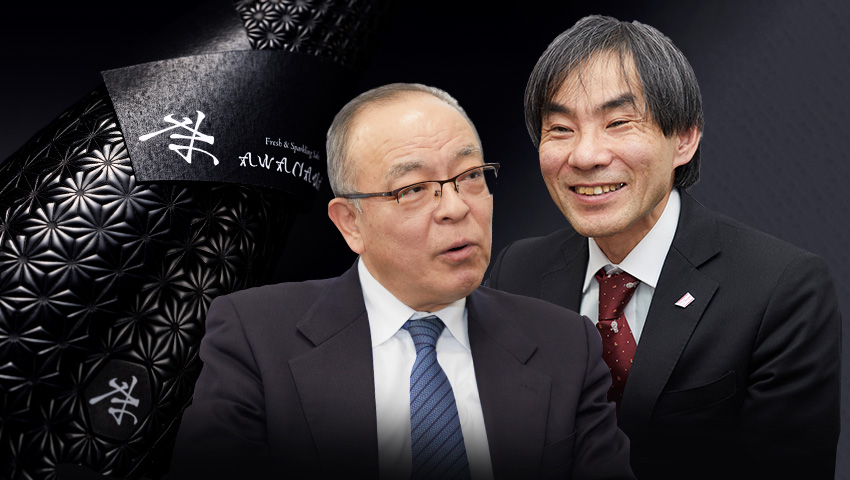

大日本印刷株式会社(DNP)の須賀勇介は、2017年、自身が開発を手がけた「DNP機能性フィルム複合型ペットボトル(以下、PETボトル)Complex Bottle」を紹介するために、新潟市にある新潟薬科大学のキャンパスを訪れた。「なぜ大学に、Complex Bottleへのニーズがあるのだろう」と疑問に思い、いぶかりつつも、営業担当者とともに、同大学の重松亨教授の研究室に向かった。

|

|---|

新潟県は日本有数の米どころだが、近年、国内の主食用の米の消費量は減少傾向にある。また、日本酒の製造も同県の基幹産業の一つだが、その生産量も年々減少している。そこで、日本酒も含めて米の需要を何とか増やそうと、新潟薬科大学が中心となり、3カ年の実証型研究開発プロジェクトとして2016年に「圧力生酒コンソーシアム」を立ち上げた。このコンソーシアムでは、生酒を容器に入れて圧力処理することで酵母などの微生物を不活性化させるもので、これまで冷蔵での流通が必要だった火入れ(加熱処理)しない生酒についても常温流通を可能にする革新的な醸造技術を開発していた。

加熱処理をしない生酒は、フレッシュですっきりした味わいで、爽やかな風味を持つため、潜在的な市場価値は高い。しかし、課題は容器の選定だった。びんや缶では、高い圧力をかけた時に割れたり、変形したりしてしまう。そこで多少の変形にも耐えられるPETボトルに白羽の矢を立ててみたものの、商品化するパッケージとしては、なかなか思うような高級感が出ない。そこで、重松教授が興味を示したのが「Complex Bottle」だった。

「先生はとてもフランクな方で、『これ、いいね』『これならできるかもしれない』と言ってくださり、初対面の後の話が早かったです」と須賀は回想する。新潟薬科大学への初訪問から帰る道すがら、須賀は「本当に中身とボトルがマッチしているのか」と何度も自問したが、「考えれば考えるほど、相性はいいと思いました」。

|

|---|

| すりガラス加工を施したコンプレックスボトル |

須賀はもともと、「慎重派で、結果を見てその理屈を考える理論派でもある」と自己分析している。圧力処理した生酒にComplex Bottleを使うことについては、その“理屈”に事欠かなかった。

Complex Bottleは、ふくらませるとPETボトルの形になる、試験管のようなプリフォームに、遮光性や酸素バリア性などの機能を持つ着色フィルムを被せて一体成形するものだ。着色フィルムを剥がせば、透明なPETボトルとしてリサイクルできるほか、軽量で使い勝手もよい。柔軟性や伸縮性もあり、高圧処理にも耐えられる。プリフォームをふくらませる際にボトルの形を決める金型を工夫することで、ボトル表面に凹凸などの高いデザイン性も付与することもできる。

圧力生酒コンソーシアムは、そんな強みを持ったComplex Bottleを採用し、黒い着色フィルムに、三次元(凹凸)の切り子模様を付けて、日本酒生酒「AWANAMA」を製品化。2018年10月から試飲会などを実施している。

また、白瀧酒造株式会社の日本酒「上善如水」にもComplex Bottleが採用され、2018年10月に国内での販売が始まった。これまでの馴染みのびんの形状をPETボトルでも再現するとともに、外装に白色フィルムを使うことで遮光性を向上。アウトドアや行楽などでの利用も想定している。

「新しいPETボトルを開発したい」

|

|---|

須賀は、千葉大学大学院で有機化学を学んだ後、2008年にDNPに入社した。以降、先輩の宮脇琢磨とともにPETボトルの開発を行い、最近では販売促進に携わっている。

DNPは1997年、プリフォームを飲料工場に納品し、工場内でプリフォームを膨らませてPETボトルを成形し、連続して同じラインで飲料を充填する「インライン成形方式」のPETボトル用無菌充填システムを国内で初めて実用化した。DNPは、このPETボトル用無菌充填システムで国内のトップシェアを獲得しており、2018年9月現在、日本で販売されるPETボトル飲料の約3分の1が、このシステムで製造されている。

インライン成形方式のPETボトル用無菌充填システムの確立から15年、須賀は入社5年後の2013年に、「何か新しいPETボトルをつくりたい」と、プリフォームにフィルム部材を被せてボトルを成形する研究を宮脇と2人でスタートさせた。

当初は、着色フィルムの材料選定や成形方法について試行錯誤する日々だった。着色フィルムを容器に密着させることで、今までPETボトルが採用されなかった内容物でも利用されると考えていた。また、高い衛生性や遮光性、酸素バリア性などの新しい機能も付与できることが望ましい。「周りにある材料は全部試しました。インターネットで材料を取り寄せたこともあります」。

須賀は当時、「意匠性は意識していなかった」が、成形実験を重ねていくうちに偶然発見したことが、アイデアにつながった。実験中にPETボトルが割れることもあったが、須賀は、そのかけらが金型に残っているとは知らずに、フィルムを被せたPETボトルを成形した。すると、「かけらの通りの模様がフィルムに残っていたのです。これを見て、金型のデザイン通りにフィルムの表面を加飾できると思いました」。

|

|---|

製品化への最大の課題は、Complex BottleをPETボトルリサイクル推進協議会のガイドラインに沿ってリサイクル可能にすることだった。日本は世界各国に比べて厳しい基準を設けており、リサイクルをしやすくするために透明のPETボトルにしなければならない。世界で今、プラスチックごみが大きな社会課題になるなか、リサイクルは環境保全のためにも欠かせない。そのためには、着色フィルムを簡単に剥がせるようにしなければならない。

このような課題を解決するのに、須賀より11歳年上で、現プロジェクトチームリーダーである宮脇とのコンビはベストマッチだった。「私は慎重派で、失敗するたびに、なぜうまくいかないのかという理論を考えますが、先輩は何でも試してみようという実践派です。タイプが違うことで新しい発見もあり、パートナーとして研究を進めてきました」。

また、他の開発チームとも協働し、表面にデザイン性のあるホログラムを付けたComplex Bottleを開発することにも成功している。

パリと香港の展示会で手応え

|

|---|

| パリで開かれた第5回 日本酒交流会 「サロン・デュ・サケ」にて |

須賀は2016年頃からComplex Bottleの販売促進を手がけているが、この製品をきっかけとして、“日本の商品”の海外進出を後押ししていきたいとも考えている。2018年には、10月初旬にパリで開かれた日本酒交流会「サロン・デュ・サケ」と、11月中旬に香港で開催されたアジア最大級の酒類専門見本市「香港ワイン& スピリッツフェア2018」に、圧力生酒コンソーシアムの皆さんと参加し、「AWANAMA」をアピールした。その時に現地の生活者や企業から、貴重なフィードバックを得ることができた。

「私が最もうれしく感じたのは、『AWANAMA』を5本ご購入いただいたパリのレストラン経営者から、代金を手渡していただいた時です。研究してきた結果が、製品として世の中に出ていくのを目のあたりにすることができて、この上ない喜びでした。試飲をしていただいた後に、『Complex Bottle』も褒めていただきました」と、喜びを隠せない。香港の人々からの反応も好意的で、手応えを感じた。

|

|---|

「Complex Bottleは、私が今まで手がけたなかで最大のテーマです。今回は日本酒で採用していただきましたが、色のバリエーションを増やすなど、得意先のニーズや製品、人々の期待に合うように研究開発を進めなければなりません。まだまだ、道半ばです」と、須賀はComplex Bottle普及への意欲を語る。「ビールをPETボトルに入れて製品化するには、高度なレベルでの遮光性や酸素バリア性が求められるため、技術的なハードルは高いのですが、ぜひ実現していきたいです。また、化粧品やトイレタリーに広げるなど、使用目的に限界はないと感じています。」

DNPは今後ますます、Complex Bottle関連の開発~販売を強化し、2020年度に年間10億円の売り上げを目指している。

- ※「コンプレックスボトル」は大日本印刷株式会社の日本国における登録商標です。

- ※公開日: 2019年3月29日

- ※部署名や製品の仕様などの掲載内容は取材時のものです。予告なしに変更されることがありますので、あらかじめご了承ください。

- X(旧Twitter)にポスト(別ウインドウで開く)

- Linkdin

- メール

- URLをコピー

- 印刷