サーマルリサイクルとは|問題点とサステナビリティを考察

2020年10月の第203回国会における菅総理大臣の所信表明演説で「グリーン社会の実現」が明示されました。具体的な目標は「2050年までに温室効果ガスの排出量を全体としてゼロにする」ことです。

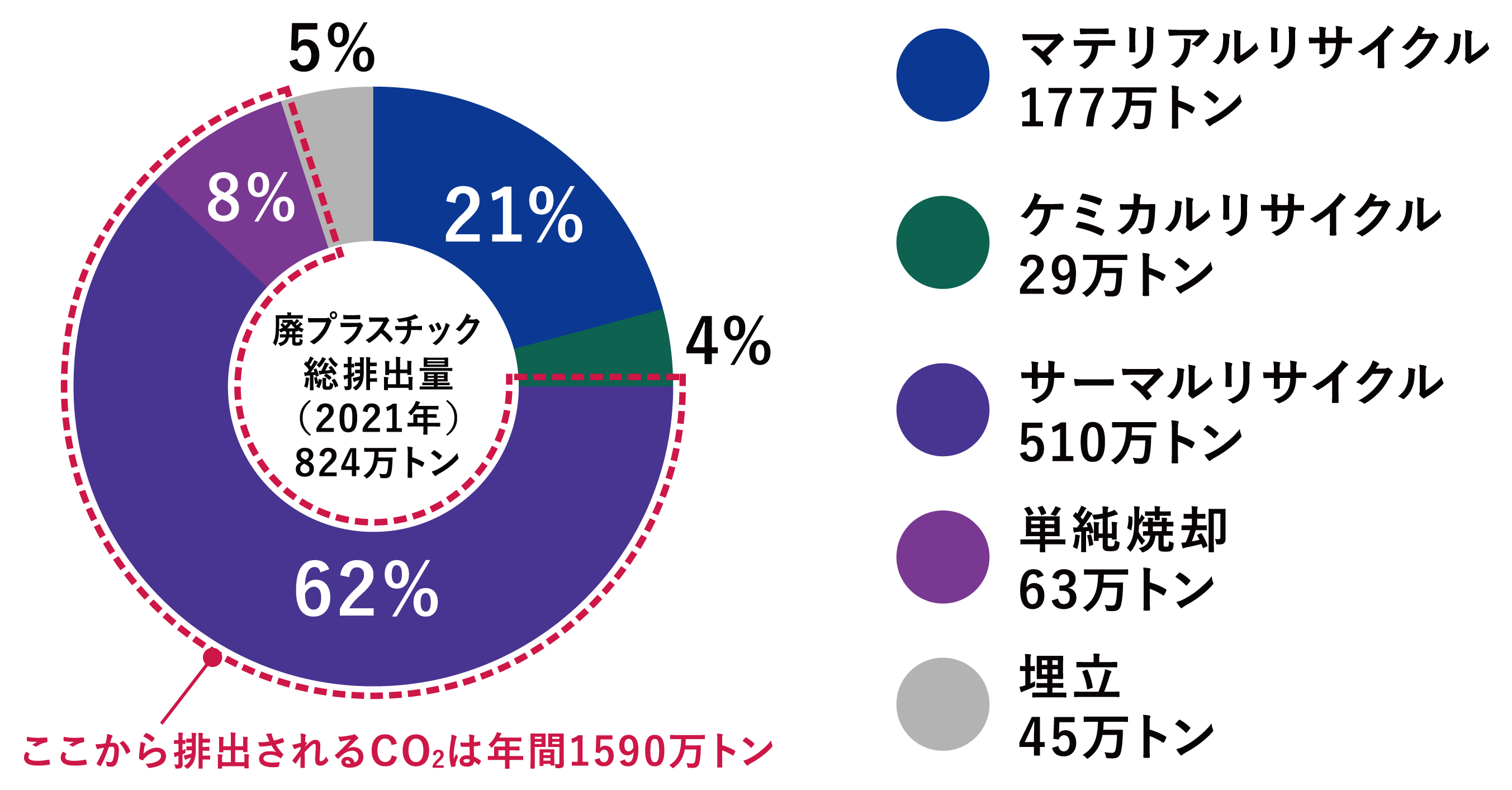

その実現のため、「カーボンリサイクル」につながる革新的なイノベーションを推進すると宣言しています。資源エネルギー庁の2021年のデータによると、日本の廃プラスチックの排出量のうち「サーマルリサイクル」は全体の62%と大きな割合を占め、単純焼却と合わせたCO2排出量は年間1,590万トンと推計でき、この量を削減していくことが一つの課題と言えます。(図1参照)

また、「サーマルリサイクル」という言葉は国際的にはリサイクルと見なされないことから、最近は日本でも「サーマルリカバリー」という表現が一般的になりつつあります。

※本コラムでは便宜上「サーマルリサイクル」という言葉を使用していますが、DNPは廃プラスチック由来の熱利用については「サーマルリカバリー」と呼び、リサイクル手法には含めないと考えています。

-

ご依頼、ご相談やご質問は、「この製品のお問合わせ」からお気軽にお問合わせください。

※こちらのページに記載されている内容は、2024年1月時点の情報です。

|

図1:2021年 廃プラスチックの処分処理方法別排出量割合(参考) |

このコラムでは「サーマルリサイクル」とは何か、その問題点とサステナビリティ(持続可能性)について解説します。

関連コラム

目次

サーマルリサイクルとは

日本における廃プラスチックの有効利用方法には、マテリアルリサイクル、ケミカルリサイクル、サーマルリサイクルの3つがあります。

マテリアルリサイクルは、廃プラスチックを新たな製品の原料として再生利用するものです。ケミカルリサイクルは、廃プラスチックをプラスチックの原料(基礎化学品)レベルにまで化学的に分解し、新たなプラスチックを製造するものです。サーマルリサイクルは、廃プラスチックを焼却し、発生した熱を「発電」や「熱源」として利用することを言います。具体的には、プラスチック製品を廃プラスチックとして回収後、ごみ焼却場で生じた熱を利用します。

サーマルリサイクルは、マテリアルリサイクルやケミカルリサイクルと異なり、廃プラスチックを再資源化せず熱エネルギーとして利用するものであり、その意味で「リサイクル」ではありません。しかしながら、廃プラスチックの有効利用法の1つとしては日本では広く行われています。また、日本国内でも「サーマルリカバリー」という表現が一般的になりつつあります。

※DNPは廃プラスチック由来の熱利用については「サーマルリカバリー」と呼び、リサイクル手法には含めないと考えています。

|

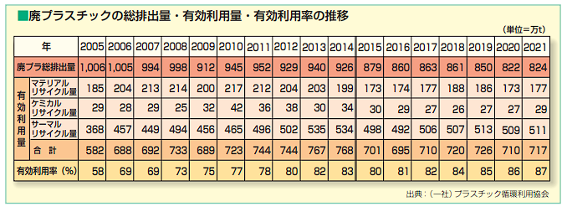

図2:廃プラスチック総排出量/有効利用率(引用) |

日本の廃プラスチックの有効利用率は、2012年以降は80%を超え2021年には87%と、非常に高いレベルを維持しています。(図2参照)

2021年のサーマルリサイクル量は、廃プラスチック総排出量824万トンのうち511万トン(62%)、有効利用量717万トンの内511万トン(71%)を占めています。発電や温水プールの熱源、暖房などに広く利用されていることがわかります。

サーマルリサイクルの基本的なプロセスと技術

サーマルリサイクルの基本的なプロセスは、以下の通りです。

1) ごみを収集する

2) 廃プラスチックを分別する

3) 廃プラスチックを焼却炉で燃やす

4) 発生した熱を熱源として利用する

上記の廃棄物燃焼プロセスでは、以下のような設備が必要です。

1) 焼却炉

2) 蒸気ボイラー

3) 蒸気タービン

4) ガス回収装置

5) 排煙処理装置

6) 熱回収装置

サーマルリサイクルには、以下のような問題があります。

1) ダイオキシンなどの有害物質が発生する恐れがある

2) 焼却炉の建設に費用がかかる

3) 焼却時に発生する排ガスを処理する必要がある

サーマルリサイクルで使用される廃棄物発電技術について紹介します。

廃棄物発電の仕組み

廃棄物発電は、焼却時に発生する熱で蒸気を発生させてタービンを回し、電気エネルギーを得ます。廃棄物発電に必要なボイラー蒸気は、ごみの発熱量や供給量によって変わるため、その変動が大きいと発電効率が低下します。焼却により発生する燃焼ガスの中には、塩化水素のような腐食性ガスが含まれることがあり、そのまま排出することはできず、またボイラー配管の腐食原因にもなります。

このような問題に対処するため、自動燃焼制御によってボイラー蒸気量の安定化や温度・圧力をコントロールするほか、燃焼ガスはフィルターを通して有毒ガスやばいじんを取り除いてから排出します。なお、タービン通過後の上記の廃熱は、冷暖房用の熱源や温水供給として利用されています。

一般的な廃棄物発電の事例

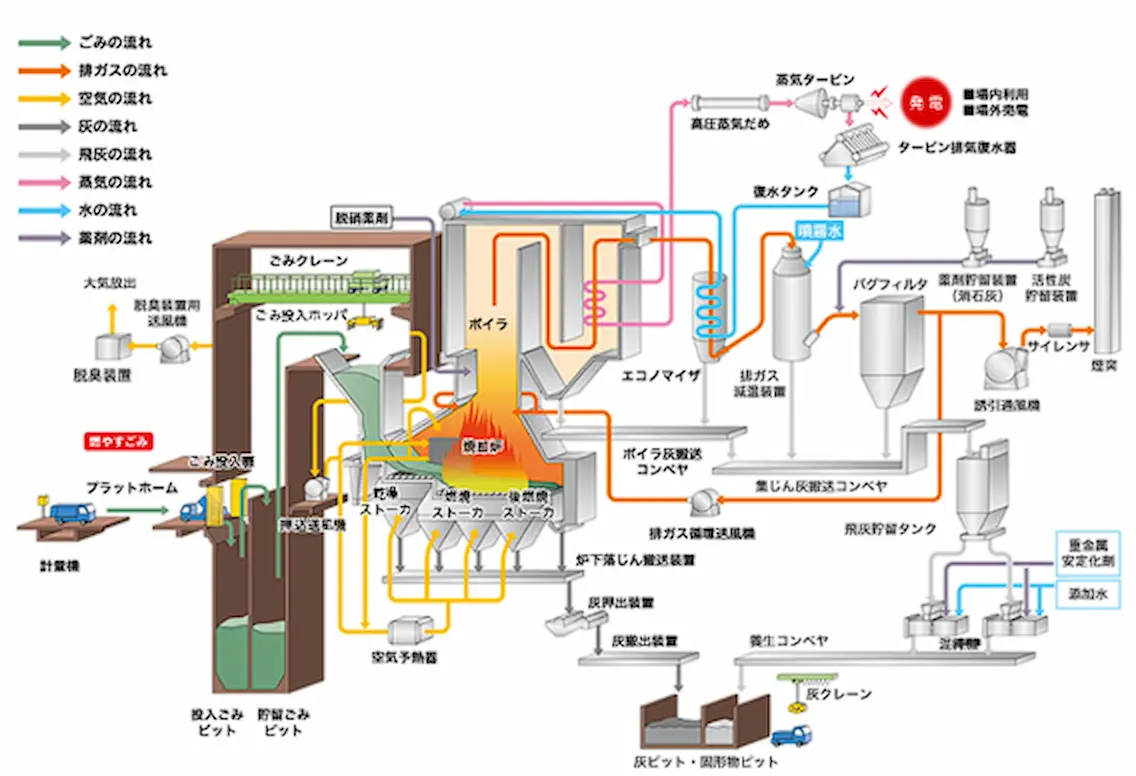

|

図3:クリーンプラザよこてのごみ処理&廃棄物発電フロー(引用) |

廃棄物発電の方法としては、ごみ焼却施設の焼却炉で発生する発熱を利用して発電する方式が一般的です。発電効率は焼却時の廃棄物の種類や量により変化します。ごみの中の有害成分(灰や塩化水素)が、焼却炉用ボイラーを腐食させることを防ぐため、蒸気温度を低めにして蒸気タービンを回しています。図3の施設は、ごみ焼却時の熱で高圧蒸気を得て、蒸気タービンを回し発電する方式の一例です

サーマルリサイクルのメリット

サーマルリサイクルのメリットを挙げます。

・完全分別ができない廃棄物を焼却し、熱源として発電や温水などに活用できる

・石油などの化石燃料を使った発電に比べて、CO2の排出を抑制できる

・ケミカルリサイクルに比べ、低コストで廃棄物を処理できる

・現在の技術では再資源化が難しい廃棄物を有効利用できる

例えば、食品が付着したプラスチック類は、埋め立てると食品が腐敗してメタンガスが発生します。このメタンガスはCO2に比べて、温暖化に及ぼす影響が非常に大きいため、廃棄物を焼却することで環境負荷を低く抑えられます。

サーマルリサイクルの問題点

サーマルリサイクルはリサイクルではない

サーマルリサイクルは、廃棄物の発電や熱源などの点からメリットがあります。しかし、国際社会ではリサイクルと見なされていません。

サーマルリサイクルは、英語では「エネルギー回収(Energy Recovery)」や「熱回収(Thermal Recovery)」と言います。つまり、ごみを燃やした熱を利用しただけで再資源化しないため、リサイクルではないと認識されているのです。

日本国内でも2021年小泉進次郎環境相(当時)の記者会見で、「サーマルリサイクルと言っていることが国際社会とのギャップなわけです。国際社会からしたら、あれはリサイクルじゃないです。なので、今私たちはサーマルリサイクルという言葉を使わずに、サーマルリカバリーという言葉を正確に使うようにしています。」(※1)と言及されており、「サーマルリカバリー」という表現が一般的になりつつあります。

(※1 出典:小泉大臣記者会見録(令和3年1月29日))

CO₂排出とダイオキシン排出

廃プラスチック総排出におけるCO2の量は、サーマルリサイクル(62%)、単純焼却(8%)を合わせて、年間1,590万トンあります。(図1参照)そのため、排出量を削減するには、ケミカルリサイクルやマテリアルリサイクルを組み合せる必要があります。

プラスチックを燃やすと有害物質が発生するリスクがあります。プラスチック単体の完全燃焼時にはダイオキシンなどの有害物質は発生しませんが、炭素・酸素・水素・塩素が熱せられると副生成物として生成される場合があります。ごみ焼却以外にもたばこの煙や、自動車の排ガス、森林火災などで生ずるといわれています。

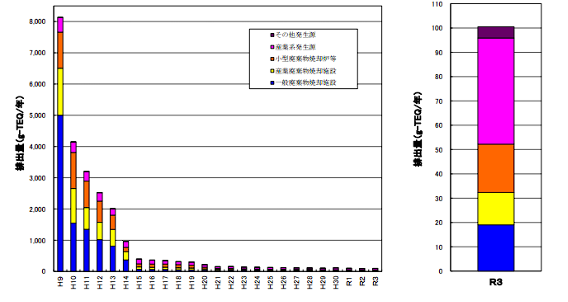

なお、毒性の強いダイオキシンの発生は、国の施策や法律施行(ダイオキシン類対策特別措置法)などにより急激に減少しています。(図4参照)

|

図4:ダイオキシン類の排出量の推移(引用) |

高いコスト

サーマルリサイクルのコストは、焼却炉ほか各種処理装置(排ガス処理など)の建設費や維持費がかかるため、一般に高くなるといわれています。

廃棄物の分別問題

サーマルリサイクルは、埋め立て廃棄物を減らすことによる環境負荷低減の効果もあるので「廃棄物を分別せず焼却する」との考え方もあります。しかし循環型社会をめざすためには、廃棄物をマテリアルリサイクルやケミカルリサイクルなどで新たなプラスチックの素材に戻し、それらが技術的に難しい廃棄物のみを分別して焼却や埋め立てることが、より資源有効活用に資すると言えます。

サーマルリサイクルとマテリアルリサイクル

プラスチックリサイクルにおいて持続可能性が高いのはどちらか

「循環型社会形成推進基本法」(2000年制定)におけるリサイクルの優先順位は以下の通りです。

1. リデュース(削減)

2. リユース(再利用)

3. マテリアルリサイクル

4. ケミカルリサイクル

5. サーマルリサイクル

循環型社会形成推進基本法における「プラスチックリサイクル」とは、廃プラスチックを製品に戻すマテリアルリサイクル、廃プラスチックをプラスチックの原料レベルにまで化学的に分解し、それを原料として新たなプラスチックを製造するケミカルリサイクル、焼却して熱源として使用するサーマルリサイクルです。

廃棄物資源の再利用促進の観点で見ると、持続可能性の高い順にマテリアルリサイクル、ケミカルリサイクル、サーマルリサイクルとなります。

マテリアルリサイクルを推進するために欠かせない「モノマテリアル」とは

モノマテリアルとは、製品が単一のプラスチック素材で構成されていることを指します。単一素材による製品は、複数の素材で構成(マルチマテリアル)された製品と比較して、使用後にリサイクルする際に素材ごとに分別して処理する必要がありません。このため、モノマテリアルの製品はマテリアルリサイクルが容易に実施でき、またリサイクルの処理自体に必要なエネルギー(=発生するCO2)も少なくて済む利点があります。

多くの製品のモノマテリアル化によって、廃プラスチック量に対するマテリアルリサイクルの割合が増加すれば、化石燃料使用量や輸送に必要なエネルギーの削減や、リサイクルできずに処分される廃プラスチックの量自体の削減にもつながります。

包装パッケージのモノマテリアル化に貢献するDNP

DNPは循環型社会の実現に向け、独自技術によって一般消費財に使われる包材のモノマテリアル化を実現しました。

DNPのモノマテリアル技術

従来の包材は、耐熱性、耐衝撃性などパッケージに要求される性能に対して、それぞれの機能を持った複数の素材(アルミ蒸着PET、ナイロンなど)を組み合わせて作られてきました。優れた機能を備える一方、分離(分別)が難しくリサイクル時の負荷は大きくなっていました。

DNPでは、コンバーティング技術、成膜技術、蒸着技術など、これまで培ってきた独自の技術によって、複数素材で作られた包材に匹敵するパッケージ性能を備えたモノマテリアル包材を開発しました。例えば、ナイロンフィルムとPEフィルムという2種類の素材が使われている包材を、PEフィルムのみという単一素材(PE)の構成の包材に置き換えます。

DNPのモノマテリアル技術には2つの特長があります。ひとつはモノマテリアル化によって分別処理を不必要にするリサイクルのしやすさです。リサイクル処理にかかる負荷を下げ、リサイクル材の品質も向上させやすくなります。

もうひとつは、製品パッケージ内の中身をしっかりと守ることです。「DNPモノマテリアル包材」は、独自のコンバーティング技術で従来の複合素材(マルチマテリアル)に代わる性能を発揮します。例えば、アルミ蒸着PETフィルムと同等のバリア性能(酸素や水蒸気を遮断する性能)を、PEフィルムのみで可能にします。

DNP モノマテリアル包材のラインアップ

「DNPのモノマテリアル包材」は独自のコンバーティング技術を活かして、必要な機能を付与することで、PEまたはPPのモノマテリアル化を実現したパッケージです。

液体や重量のある内容物に最適なPE仕様と、耐熱性やバリア性が必要とされるパッケージに最適なPP仕様があります。用途に応じて、パウチ、チューブ容器などの製品など幅広く使用できます。

|

|

-

ご依頼、ご相談やご質問は、「この製品のお問合わせ」からお気軽にお問合わせください。