コンタミ対策の決め手は包装材にあり

クリーンルーム内で製造する製品・材料にとってコンタミネーション(コンタミ)は大敵で、製造プロセスにおいて悪影響を及ぼします。デザインルールの微細化が進み、さらにその必要性が増してきました。 近年、製造業のグローバル化とともに、半導体製品・材料のサプライチェーンはますます多様化しており、製品の輸送・保管環境はより過酷になる一方です。 こうした状況から、クリーンルーム内へ持ち込む製品や部品、材料を長期保管したり、出荷する際には「コンタミ」リスクを考慮することが必要となっています。

-

お客様の製品や部品のサイズに合わせた形状提案や御見積が可能です。無償サンプルの提供も可能ですので、お気軽にお問合わせください。

-

UCPFの活用により、生産ラインの梱包作業時間を43%削減した お客様の事例記事をダウンロードいただけます。

コンタミネーション(コンタミ)とは

半導体デバイスのデバイス特性や生産歩留りに影響を与える金属イオンやパーティクルなどの不純物を総称してコンタミネーション(コンタミ)と言われております。

金属イオン

半導体デバイスはイオンの濃度を制御することがデバイス特性上重要なため、金属イオンのような導電性の高い不純物はコンタミの原因となります。金属イオンは半導体の製造プロセスの中で、金属に触れる機会があるプロセスで発生すると考えられているため、装置内において金属部品をウエハと同じ環境下に取り付けないようにしたり、装置の一部部品を定期的に精密洗浄するなど、さまざまな取り組みがなされています。

金属イオンによる汚染(メタルコンタミ)に関連する製造プロセスの代表例は以下となります。

| 対象プロセス | 詳細 |

| イオン注入 | イオン注入における金属汚染は、イオンビーム自体のエネルギーが弱いため、ウエハ表面に堆積し、これがメタルコンタミとして検出されてしまいます。ベアシリコンウエハに直接イオン注入するのではなく、プロセス全体を通してウエハ表面を保護するために 20nm 厚以上の酸化物を形成させることで直接の付着を防ぐことが出来ます。形成した酸化膜はアニールプロセスの前に除去する必要があります。 |

| ドライエッチング | ドライエッチングは最も汚染源となる可能性のあるプロセスの 1 つで、リアクター内の金属電極によってスパッタされるイオンは、ウエハを汚染するメタルコンタミの主な原因ですが、あまり深く浸透しません。ドライエッチング後に、レジストや残留物の除去も含めて、適切なウェット洗浄を行うことが必要です。 |

| ウエット洗浄 | ウェット洗浄は、金属汚染と防止において非常に重要な役割を果たし、効率的にメタルコンタミを除去するプロセスではありますが、金属の濃度や溶液の化学電位や pHの状況によっては、不純物が混入する可能性があります。 |

パーティクル

一般的にチリやホコリ、金属、ゴム、プラスチック等、数百~数十nmレベルのあらゆる固形物をパーティクルといいます。パーティクルはウエハに付着し、成膜や露光時の不良を起こすため、コンタミの原因となります。パーティクルは外部からもたらされることが多いため、クリーンルーム、製造装置、ウエハケース、包装材のそれぞれで厳しく管理され、清浄度を保つさまざまな取り組みがなされています。

| コンタミ防止策 | 詳細 |

| 密閉性の高い包装材料の使用 | 清浄度を保つためには、密閉性の高い包装材料を使用することが重要です。例えば、フィルムや袋などの密閉性の高い包装材料を使用することで、外部からの汚染や微粒子の侵入を防ぐことができます。 |

| 包装材料・容器の洗浄 | 包装する前に、包装材料や容器を適切に洗浄することも重要です。N2パージなどにより、包装材料自体に付着している可能性のある汚染物質を除去することができます。 |

| 包装作業場の清掃 | 包装作業を行う場所は清潔な環境であることが重要です。 埃や汚れが少ない環境で作業することで、清浄度の高い包装が可能となります。 清潔な作業環境を確保するため、定期的な清掃を行うことが重要です。 |

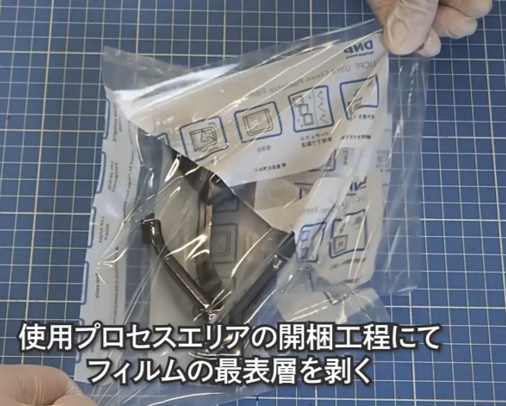

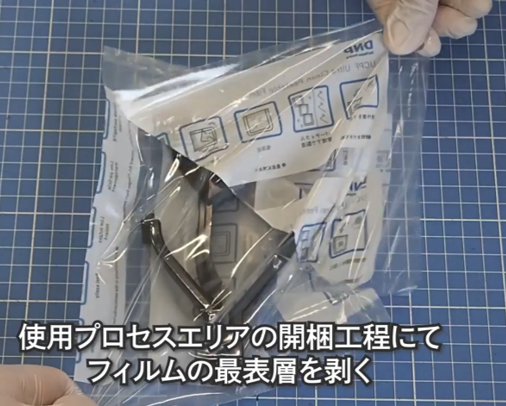

| 二重包装の使用 | 製品出荷前の包装時は、清浄度の高い環境下で包装される場合が多いですが、得意先様に納品後、開梱される際には清浄度の低い環境であることがあるため、清浄度をさらに高めるために二重包装を行うことも有効です。 |

|

イメージ |

製品およびクリーンルームをコンタミから守る方法

クリーンルーム内の清浄度を保つため、各社独自のノウハウでさまざまな取り組みがなされていますが、得意先様や協力会社様向けにも同様の取り組みが必要になります。特に製品は、包装されたままクリーンルーム内へ持ち込まれるケースが多いため、コンタミリスクを考慮した包装方法が重要です。洗浄度の高いクリーンルームで製袋されたポリエチレン袋を使用してクリーンルーム内で包装する方法(クリーン梱包)もありますが、袋の内側や製品の洗浄度は保たれても、梱包時や開梱時は清浄度の低い環境にさらされ、袋の外側にパーティクルが付着する可能性が高いためコンタミ対策としては不十分です。

|

|

コンタミ対策として二重包装は有効です。パーティクルが付着した外袋をクリーンルームの前室で破棄できるため、クリーンルーム内にパーティクルを持ち込むリスクが低下します。

|

|

コンタミ対策として二重包装が必要とされる製品には、以下のような製品がございます。

|

|

●想定されるニーズ

|

|

|

●想定されるニーズ

|

コンタミ対策として二重包装は有効なため、様々な製品向けに採用されておりますが、一般的に二重包装する場合、内袋と外袋でそれぞれで脱気・充填・ヒートシールの作業が二度ずつ生じるため、 製品の生産効率に悪影響を与えてしまう という課題があります。

|

|

DNPでは、二重包装の課題である製品投入・脱気・ヒートシールの手間を省いた二重包装タイプの包装材である「 クリーン二 重層袋 UCPF ( Ultra Clean Peelable Film ) 」を提供しています。詳細を次の章で説明します。

クリーン二重層袋 UCPF(Ultra Clean Peelable Film)とは

半導体・電子部品・精密部品など、高いレベルでのパーティクル対策/コンタミ対策が求められる製品向けのクリーン梱包材で、クラス100のクリーンルームでも使用可能な包装材です。

|

|

内袋と外袋を一体化した二重構造により、1度の作業(梱包/脱気/ヒートシール)で二重包装できることが特長です。高い清浄度と生産性アップを両立したUCPFは、半導体業界で高い評価を得ており、多くのお客様にご利用頂いております。

|

|

※本ページの内容は、2024年9月時点の情報です。

-

お客様の製品や部品のサイズに合わせた形状提案や御見積が可能です。無償サンプルの提供も可能ですので、お気軽にお問合わせください。

-

UCPFの活用により、生産ラインの梱包作業時間を43%削減した お客様の事例記事をダウンロードいただけます。