2015年7月9日

安価で、内部構造が見やすい臓器立体模型を3Dプリンターで作製する手法を開発

成果のポイント

1. 臓器の複雑な内部構造が見えやすい臓器立体模型の作製手法を開発しました。

2. この手法により、従来の約3分の1の価格で臓器立体模型を作製できます。

3. この手法の普及により、臓器立体模型の臨床現場での活用が促進されると期待されます。

大日本印刷株式会社(本社:東京 社長:北島義俊 資本金:1,144億円 以下:DNP)と筑波大学 医学医療系 大河内信弘教授、大城幸雄講師、およびシステム情報系 三谷純教授は、従来よりも安価に、血管などの内部構造が視認しやすい臓器立体模型を3Dプリンターで作製する手法を共同開発しました。

本研究成果は、2015年7月15日(水)~17日(金)に静岡県浜松市で開催される『第70回日本消化器外科学会総会』で発表する予定です。また、臓器立体模型の作製手法については、特許出願中です。

背景と経緯

3Dプリンターは、2020年の世界市場規模が約21兆円*(装置材料1兆円、その他サービスなどで20兆円)になると予想されています。医療分野での3Dプリンターの活用例としては、現在、手術をより安全、確実に行うために、3Dプリンターで作製した患者一人ひとりの臓器立体模型を使い、手術のシミュレーションや練習、治療の計画などを立てる手術プランニングが増えています。既に頭蓋骨や顎の一部の手術では、実物大の模型の利用が保険適用になっています。また、肝臓、膵臓などの実質臓器の立体模型については、主に医師の研究や一部症例での活用が進んでおり、今後、実際に治療を行う臨床現場での利用も期待されています。

しかし、従来の3Dプリンターで使用する材料の樹脂は高価で、実質臓器の立体模型1つの作製に数万~数十万円かかるため、患者一人ひとりの立体模型を必要とする臨床分野への展開は困難でした。さらに、従来の模型は、内部の血管などの構造物を不透明またはカラーの樹脂で、実質部を透明な樹脂で作製しており、透明樹脂は模型の形状によって光の屈折などの影響を受けるため、内部がゆがんで見え、血管などの臓器の内部構造の視認性が低いという課題もありました。

筑波大学では、医学医療系とシステム情報系との連携により、3Dやバーチャルリアリティの技術を利用した手術のシミュレーションシステムの研究開発に取り組んでおり、外科医のトレーニングや術前の手順確認などへの活用を進めています。

DNPは、工業分野でプラスチック容器の試作、建築分野で住宅展示場での住宅模型、エンターテインメント分野で雑誌付録の試作など、多様な分野で3Dプリンターを活用したビジネスを展開しています。また、3Dプリンターでの危険物製造や著作権侵害を抑えるセキュリティプログラムの開発も手掛けています。

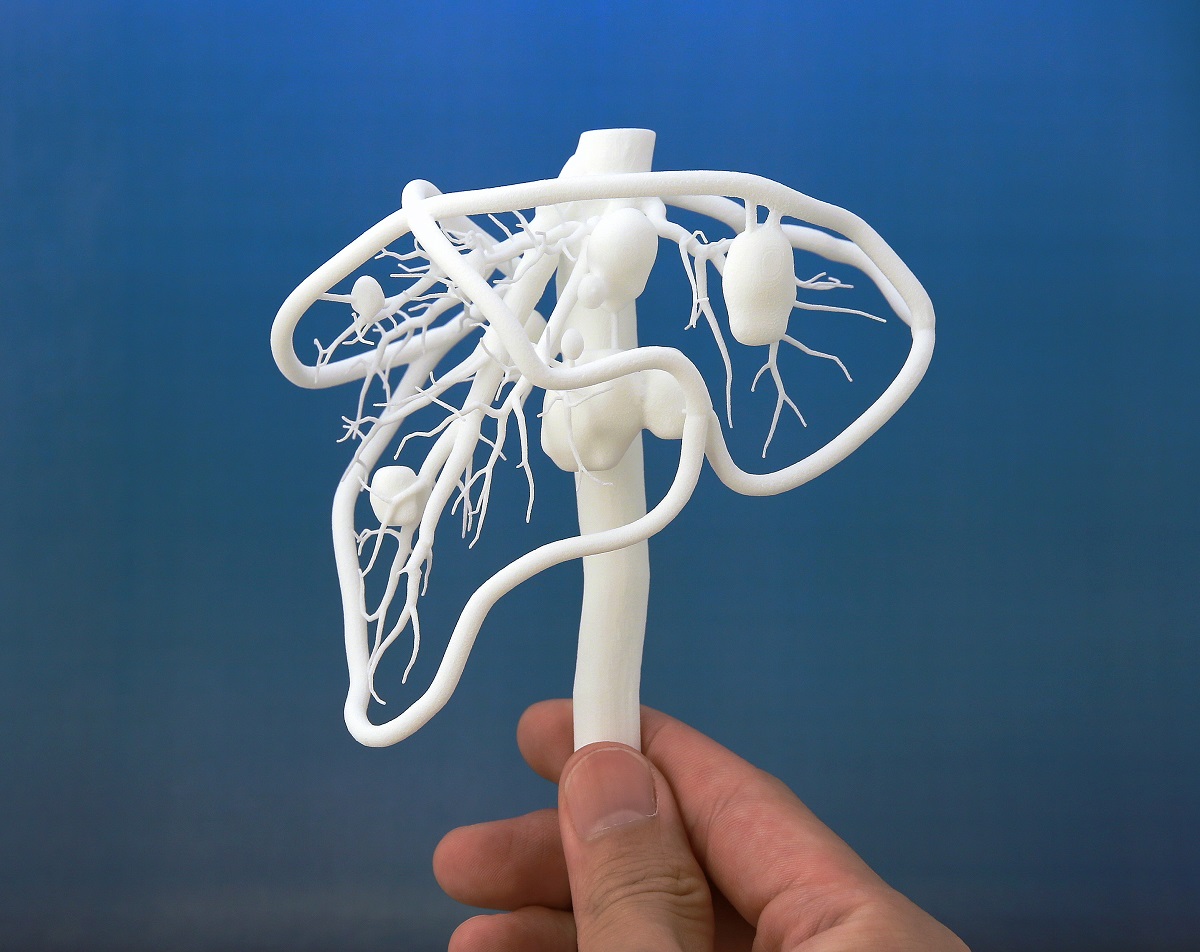

このたび、双方の知見を応用し、従来よりも安価で、内部構造が視認しやすい実質臓器の立体模型を作製する手法を開発し、肝臓の3Dプリントモデルの作製に成功しました。筑波大学が3次元データを作成し、DNPが3Dプリンター用データへの補正と出力条件の設定を行いました。

* 出典:新ものづくり研究会報告書

研究開発の内容と成果

本研究で開発した手法により作製された臓器立体模型は、以下のような特徴があります。

・ 臓器の機能を担う実質部(肝臓の場合は肝細胞部分)の外面に沿うように形成しており、内部のほとんどを空洞にしています。そのため、樹脂材料の使用量が削減され、従来の約3分の1の価格を可能としました。低コスト化は、定期的な臨床での運用を促進します。

・ 内部の状態が見やすいため、血管が複雑に入り組んだ箇所でも確認しやすく、手術チームのイメージ共有や術式のプランニング、術前シミュレーション、手術中の確認作業などの効果を高めます。

・ 患者さんへの病状説明や手術にあたってのインフォームドコンセント取得時の説明に有用です。

従来の臓器模型(左)と本研究で開発した臓器模型(右) (いずれも肝臓)

今後の展開

今回開発した臓器立体模型について、すい臓など他の臓器への展開も進め、2016年度までの実用化を目指すとともに、外科医のトレーニングや臨床現場への応用展開を進めていきます。またDNPは、住宅分野をはじめとしたさまざまな分野において、3Dプリンターによる試作・設計、製造サービスを提供するとともに、3Dデータ生成技術の実現により、入力から出力までの一貫したサービスを構築していきます。

※ニュースリリースに記載された製品の価格、仕様、サービス内容などは発表日現在のものです。その後予告なしに変更されることがありますので、あらかじめご了承下さい。

- X(旧Twitter)にポスト(別ウインドウで開く)

- メール

- URLをコピー

- 印刷

- 発表時期

-

- 注目のトレンドタグ

- カテゴリ

-