モノマテリアルパッケージ:開発・販売推進の現場から ~DNPインドネシア インタビュー

- X(旧Twitter)にポスト(別ウインドウで開く)

- メール

- URLをコピー

- 印刷

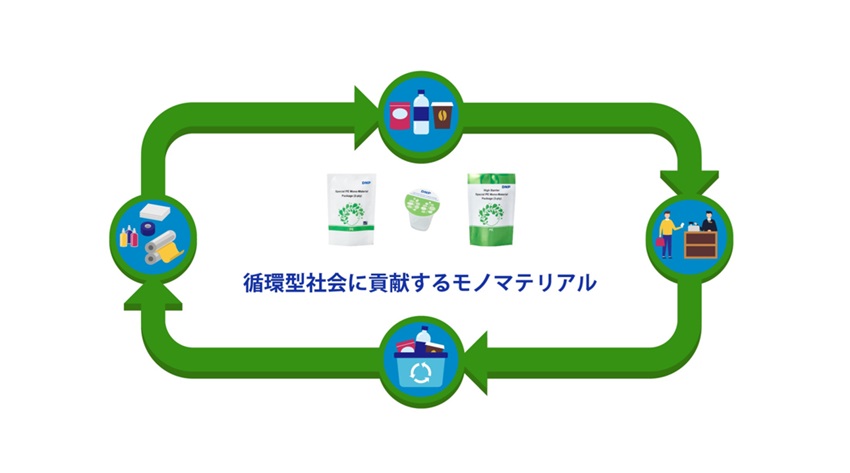

地球温暖化をはじめとする気候変動や、海洋プラスチック汚染などの環境問題が世界中で深刻化しています。各種製品・サービスにおいて環境配慮の需要が高まるなか、パッケージでは選択肢の一つとして、単一素材でつくることでリサイクル適性を向上させる「モノマテリアル化」という方法があります。 DNPグループは、「環境配慮製品・サービスの開発指針」を定め、企画・設計の段階から環境に配慮した製品・サービスづくりを推進しており、モノマテリアルパッケージもそのラインアップの一つです。 パッケージ関連事業の拠点であるDNPインドネシアでは、クライアントのニーズに応え、環境への負荷を低減していくため、モノマテリアル包材の生産・販売に注力。こうした最新動向について、DNPインドネシアのセールスディレクターと技術開発者が紹介します。

目次

|

|---|

Hendra Gunawan Ng

軟(フィルム)包装や紙器関連の営業拠点と2つの生産拠点を有するDNPインドネシアの営業部門で、2022年からセールスディレクターを務める。クライアントにはグローバルブランドを有する多数の企業があり、容器包装をモノマテリアル(単一素材)化して、持続可能性を高めるプロジェクトを各社と進行中。

|

|---|

山田 新(やまだ・しん)(写真左)

2007年から大日本印刷(株)包装研究所(当時)で、イノベーティブな包装材料や製造技術(特に蒸着技術)の開発に取り組む。2019年からDNPインドネシアで、同開発に従事。

鈴木 梓(すずき・あずさ)(写真右)

2013年から大日本印刷(株)泉崎工場(福島県)で、包装材料のバリア性向上に欠かせない蒸着技術の開発や、フィルム製膜等の各種製造条件の安定化などに従事。2022年からDNPインドネシアにて、同技術の担当者として取り組む。

モノマテリアル導入のメリット

モノマテリアルは、単一の「モノ(mono)」と、原料・素材の「マテリアル(material)」から成る造語で、単一素材で製品を構成していることを意味します。

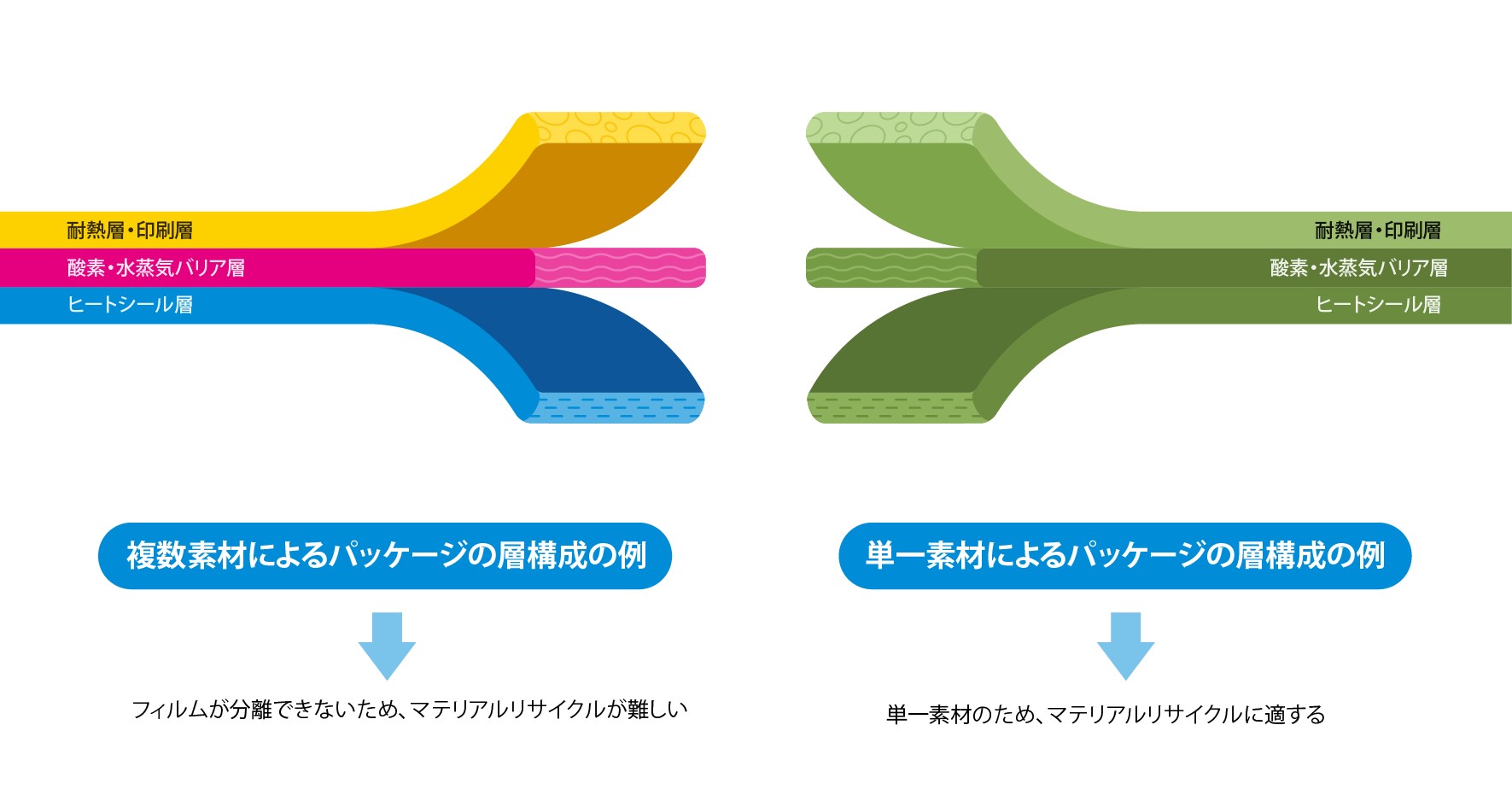

例えば、多くのスナック菓子やレトルト食品のパッケージは、印刷のしやすさ、酸素や水蒸気のバリア性、遮光性、耐熱性、ヒートシール性*1などの多機能が求められます。そのため、これまでは多くの製品を、個々の機能を担うアルミ箔やポリプロピレン(PP)、ポリエチレンテレフタレート(PET)などの複数の素材を組み合わせる「マルチマテリアル」で製造してきました。

- *1 ヒートシール性: 包装フィルムの最内層(シール層)の樹脂を熱して溶かすことで圧着できる性質。適度な温度で溶けるようにすることで、内容物充填時の速度などを調整します。

|

図1 複数素材で構成するフィルム(左)と単一素材で構成するフィルム(右) |

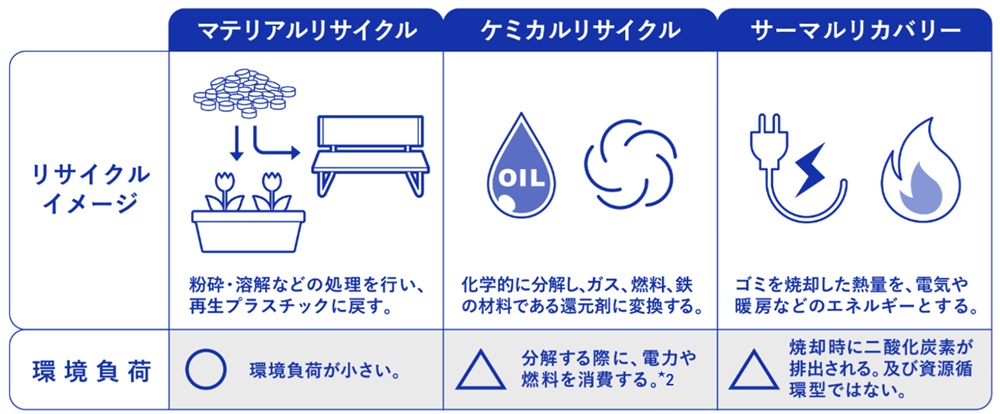

マルチマテリアルは使用後にリサイクルするための素材の分離が難しく、多くは埋め立て、焼却で処理されています。それに対してモノマテリアルは、単一素材のため使用後に素材を分離する必要がなく、性質を変えることなく元の素材と同じものとして再利用する「マテリアルリサイクル」を容易にするメリットがあります。

表 リサイクルの手法

|

|

- *2 モノマテリアルであると、特に「熱分解」プロセスにおいて、熱分解前に行う混合プラスチック廃棄物内の異物(有害物質)除去が不要となりリサイクルに必要なエネルギーを抑えることができます。

高まるモノマテリアルの注目度

|

|---|

| インターパック2023のDNPインドネシアブース |

環境政策で世界の先端を行く欧州では、プラスチック廃棄物のリサイクル政策が進んでいます。「欧州包装および包装廃棄物規則(Packaging and Packaging Waste Regulation:PPWR)」では、パッケージを2030年までにリサイクルが容易な構成(モノマテリアル)にする必要があり、2035年までには分別回収されたプラスチックを大規模にリサイクルしていくと制定しています(2024年4月時点)。また欧州では、市場に出回る生活者向け軟包装のうち、まだモノマテリアルに置き換わっていない約48%のマルチマテリアル等に対して、ポリエチレン(PE)やPPのモノマテリアル化を進めることで、リサイクルを図るとしています。

米国も、2022年に開催された国連環境総会に先立ってプラスチック汚染に対する行動計画を発表し、各省庁で取り組んでいます。

環境問題に対する企業の姿勢も問われており、グローバルに事業を展開する企業等が一斉に、環境に対するコミットメントを発表するようになりました。その多くは、2025~30年にリサイクル可能なパッケージに変更するという内容を含んでいます。

包装産業国際展示会・見本市「インターパック2023」(ドイツ・デュッセルドルフ)や「プロパック・アジア2023」(タイ・バンコク)では、DNPインドネシアも出展していましたが、包装に関わるほぼ全てのグローバル企業が、リサイクル性の向上やモノマテリアル化の推進に焦点を当てていました。

|

|---|

| Hendra Gunawan Ng |

「私たちは食品業界やホーム&パーソナルケア業界などにモノマテリアルパッケージを提供しています。主要クライアントであるグローバル消費財メーカーとも開発を続けており、アジア・オセアニア地域はもちろん、アフリカまで視野に入れたサプライチェーン構築を推進しています」(Hendra Gunawan Ng)。

DNPグループのモノマテリアル関連技術の強み

|

|---|

DNPグループは2018年にモノマテリアル包材の開発をスタートして、実用化に成功しています。リプトン・ティーアンドインフュージョン・ジャパン・サービス株式会社の紅茶葉のパッケージ*3で採用されたほか、粉末食品、調味料ソース、化粧品、洗濯洗剤、シャンプーなど、採用例が増えています。

- *3 「リプトン ボタニックティー」「リプトン キープ&チャージ」は現在、リプトン・ティーアンドインフュージョン・ジャパン・サービス株式会社の商品です。

DNPグループは主に2つの視点に立って、モノマテリアルの技術を磨いてきました。

これまでマルチマテリアルで発揮してきた機能をモノマテリアルで実現するために、

(1)「耐熱性」(クライアントの製造効率を落とさないこと)と

(2)「バリア性」(既存のパッケージと同等の性能を持たせること)

を開発のポイントとしています。

モノマテリアルにおけるDNPグループの基本的な技術は、次の3つです。

まず「フィルム製膜技術」。耐熱性やガスバリア性など、求められる機能を発揮するベースとなるPEフィルムやPPフィルムの配合から設計して、基材やヒートシール層のフィルムを製造します。

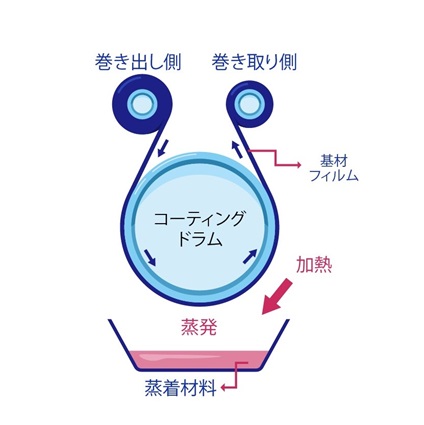

次が「蒸着技術」で、自社で設計した蒸着膜を生成します。例えば、真空中で蒸発させたアルミニウムをフィルム基材などの表面に定着させて極薄のアルミニウム層を形成し、要求度を満たす高いバリア性を実現します*4。このほかにも、酸化ケイ素やアルミナの蒸着などによるバリア性付与も可能です。

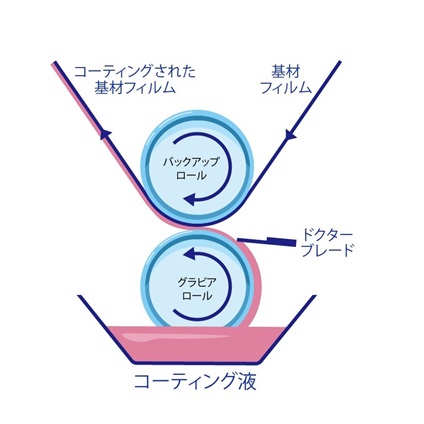

残る一つが「バリアコート技術」です。この技術をフィルム製膜技術・蒸着技術と掛け合わせて、酸素や水蒸気などの気体の透過を防ぐ性能をさらに高めます。アルミ箔を使わなくても酸素や水蒸気に対する高いバリア性を実現しています。

- *4 軟包装のバリューチェーンに関連のコンソーシアム「CEFLEX」によるモノマテリアルの定義には、バリア性の付与にはAL蒸着フィルムが使用できることが含まれています。

|

図2 蒸着工程のイメージ |

図3 コーティング工程のイメージ |

これらの技術は、DNPグループが「印刷」のプロセスで培った独自の材料加工に関する基盤技術*5です。その強みを活かして、1種類の材料の基材で耐熱性やバリア性などの複数の機能を発揮するように設計・加工することで、モノマテリアルパッケージ開発の課題をクリアしています。

- *5 DNPが保有する基盤技術:材料の形を変えたり、複合したりする材料加工技術。

-

※DNPの基盤技術の説明はこちら:

https://www.dnp.co.jp/development/basic-technology/

「DNPインドネシアは、モノマテリアルパッケージに対する世界トップクラスの要求基準に応えるために、フィルム製膜にこだわっています。さらにその機能を高める蒸着とバリアコートでも最大の効果を生むように、技術を高めてきました。今後も、世の中が求めるモノマテリアルパッケージをつくり出していけるよう、保有技術をさらに磨き、活用していきます」(鈴木 梓)。

またDNPインドネシアは、パッケージ業界でいち早く、使用済みのプラスチックリサイクル材を活用したパッケージを発売するなど、水平リサイクル*6による環境配慮型パッケージ等のプロセス開発にも取り組んでいます。

「クライアントやパートナーがDNPの製品を選び続けていただくように、20年以上の実績があり、世界に誇る蒸着技術とバリアコート技術、フィルム製膜技術をさらに磨きながら、DNPインドネシアでも最適な製品を開発していきます」(山田 新)。

- *6 水平リサイクル: 使用済み製品を原料として用いて、再び同じ種類の製品を製造するリサイクルのことです。

DNPグループが開く環境配慮型パッケージの未来

DNPは、欧州の軟包装業界のバリューチェーンに関わる180を超える企業・団体が参画し、「循環型経済」に対応した軟包装市場の確立をめざすコンソーシアム「CEFLEX(The Circular Economy for Flexible Packaging)」に加入。最新のガイドラインに準拠した仕様設計や、クライアントへの提案を進めています。

また、マルチからモノへのマテリアルの切り替えによる環境負荷低減に関して、ステークホルダーへの定量的な説明が求められる場合もあります。このニーズに対してDNPは、パッケージの原材料調達から製造・廃棄・リサイクルまでのライフサイクル全体の環境負荷を可視化する取り組みも進めています。

日本等の工場からではなくインドネシアの工場から納入して輸送距離を短縮し、カーボンフットプリント*7を低減できる場合もあり、それがDNPインドネシアの強みとなっています。リサイクルした材料を再度パッケージに利用する「水平リサイクル」の循環型システムの構築を進めることで、カーボンフットプリントをさらに低減していく見込みです。

DNPグループは今後も、独自の高度な材料加工等の基盤技術を活かし、耐熱性・バリア性などの機能を高めた製品ラインアップを拡充します。プラスチック使用量やCO2排出量を削減し、バリューチェーン全体で資源を効率的に利用・循環させる社会の実現に向けて、さらなる環境配慮製品・サービスの開発を進めていきます。

- *7 カーボンフットプリント:原材料調達・生産・流通・販売・廃棄・リサイクルといった製品ライフサイクルの各段階で排出される温室効果ガスの総量をCO2排出量に換算したもの。環境負荷を定量化するライフサイクルアセスメント(LCA)の手法を活用して算定します。

- ※記載された情報は公開日現在のものです。あらかじめご了承ください。

- X(旧Twitter)にポスト(別ウインドウで開く)

- Linkdin

- メール

- URLをコピー

- 印刷